Plastikverpackungen sind vielseitig und nützlich. Weil sie aber falsch hergestellt und eingesetzt werden sind sie für viele Umweltprobleme verantwortlich. Eine universelle Verpackung der Zukunft gibt es nicht, denn unterschiedliche Nutzungsszenarien erfordern unterschiedliche Lösungen. Und immer mehr Unternehmen entwickeln diese Lösungen: kreislauffähig und mit einem positiven Impact.

Eine transparente Kunststoffflasche mit grünem Deckel – auf den ersten Blick sieht die Flasche des Frosch-Spülmittels der Konkurrenz zum Verwechseln ähnlich. Dabei gibt es einen zentralen Unterschied: „Wir verwenden für unsere Verpackungen Kunststoffrezyklate, die nach dem Cradle to Cradle-Prinzip im Kreislauf gehalten und nicht unwiederbringlich verbrannt werden,“ sagt Timothy Glaz. Er ist Sprecher der Recyclat-Initiative, die der Reinigungsmittelhersteller Werner & Mertz (W&M) 2012 ins Leben gerufen hat. Das Unternehmen will die hochwertige Aufbereitung von Altplastik aus Endverbraucher*innensammlungen vorantreiben. Seit kurzem bestehen die voll recycelten Frosch-Flaschen zur Hälfte aus Plastik aus dem Gelben Sack. Darin kommen die unterschiedlichsten Plastikarten vor, was die sortenreine Trennung und hochwertige Wiederverwertung fast unmöglich machte — bis W&M ein Technologiesprung in der Sortierung gelang. Für solche Schritte in der Kunststoff- und Verpackungsindustrie ist es auch höchste Zeit: Jedes Jahr werden über 400 Millionen Tonnen Plastik produziert. Dabei liegen rund 85 Prozent aller Kunststoffe, die jemals produziert wurden, nach wie vor auf Mülldeponien oder verschmutzen unsere Gewässer.

In nahezu allen Ökosystemen ist schädliches Mikroplastik nachgewiesen. Wäre es da nicht konsequent, gar kein Plastik mehr zu produzieren? Für W&M-Geschäftsführer Reinhard Schneider ist das unrealistisch. „Für viele Anwendungsbereiche wird es sehr schwierig werden, auf Plastik zu verzichten”, sagt er.In der Tat haben Kunststoffverpackungen viele Vorteile: sie sind haltbar, hygienisch und vielseitig verwendbar. Das Problem ist nicht das Plastik selbst, sondern unser Umgang damit. Er folgt dem linearen Prinzip “Cradle to Grave”, das von der Produktion zuverlässig auf den Müll führt. Wir müssen also unseren Umgang mit Kunststoffen radikal ändern und das Plastik, das wir brauchen, für Stoffkreisläufe entwickeln.

KUNSTSTOFFE IM TECHNISCHEN KREISLAUF HALTEN

Der Begriff Recycling ist inzwischen allgegenwärtig und steht als Schlagwort auf allen erdenklichen Verpackungen. Doch schwer trennbare Verbundstoffe, Verunreinigungen durch Weichmacher und andere Zusatzstoffe, sowie Labels und Bedruckungen erschweren ein wirkliches Recycling, bei dem die Qualität des Ausgangsstoffes erhalten bleibt. Es entstehen geringwertige Mischmaterialien, die nur noch als Parkbank oder Blumentopf eingesetzt werden können, um letztlich irgendwann doch zu Müll zu werden. In einem echten Kreislauf könnten Materialien ohne Qualitätsverlust in eine gleichwertige Anwendung zurückgeführt werden.

Um einen solchen geschlossenen Kreislauf zu ermöglichen, muss sich das Design von Kunststoffprodukten ändern. Ein Design nach Cradle to Cradle bedeutet im technischen Kreislauf der W&M-Produkte, dass Verpackungen von Anfang an für die gleichwertige Wiederverwertung konzipiert sind: Sie bestehen aus Monomaterialien, ihre Bestandteile sind leicht trennbar und die verwendeten Druckfarben oder Klebstoffe sind materialgesund, also eben nicht mehr schädlich für Mensch und Umwelt.

Dieses Vorgehen ist nicht nur ökologisch notwendig, sondern auch ökonomisch sinnvoll. Das Potenzial für kreislauffähigen Kunststoff ist bei weitem nicht ausgeschöpft. Damit lässt die Industrie auch wirtschaftliche Chancen liegen. Denn die Verwendung von Rezyklaten statt Rohöl schont nicht nur endliche Ressourcen und gibt Versorgungssicherheit. So lange unsere Wirtschaft nicht komplett mit erneuerbarer Energie funktioniert, spielt auch der geringere CO2-Ausstoß in der Produktion eine Rolle.

RECYCLING IST NICHT DIE EINZIGE LÖSUNG

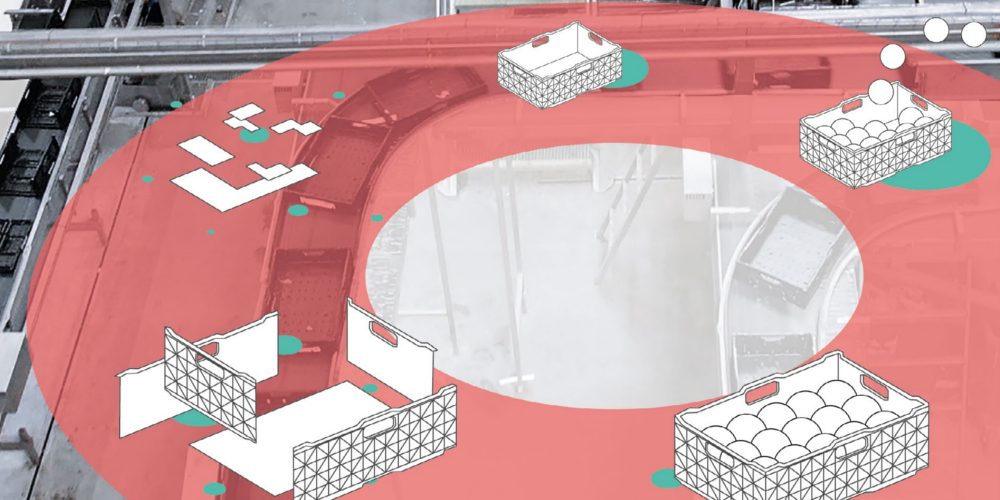

Dass künftig alle Verpackungen aus Rezyklaten bestehen ist indes unwahrscheinlich. Zum einen sind Verpackungsmaterialien aus dem technischen Kreislauf nicht geeignet, wenn Kunststoff bei der Nutzung unweigerlich in der Umwelt landet — etwa bei einer Schuhsohle. Zum anderen ist in der Lebensmittelindustrie der Einsatz von Rezyklaten gesetzlich verboten. Vor diesem Problem stand auch IFCO. Das Unternehmen beliefert Konzerne wie REWE oder Walmart weltweit mit Behältern für den Transport und die Lagerung von Obst und Gemüse, Fleisch oder Backwaren. IFCO stand vor der Wahl, entweder immer wieder neues Virgin Plastic zu nutzen oder das eigene Material in Kreisläufen zu führen — und entschied sich für Letzteres. Seit 1992 fertigt IFCO sogenannte Reusable Plastic Container, kurz RPC. Sie zirkulieren in einem internationalen Pooling-System: Nach der Nutzung werden sie eingesammelt, gereinigt und desinfiziert und dann erneut genutzt. Bis zu 120 Mal werden sie wiederverwendet und bei Bedarf repariert, bis sie, als letzte Option, granuliert und so zum Rohstoff für neue RPC werden. Mit diesem Ansatz als erstem Schritt und der Weiterentwicklung des RPC-Materials erhielten die Behälter kürzlich eine C2C-Zertifizierung.

STARTUPS BRINGEN BIOKUNSTSTOFFE VORAN

W&M und IFCO sind zwei von vielen Beispielen, die zeigen, dass sich Verpackungen im technischen Kreislauf führen lassen. Wo Kunststoffe allerdings durch Abrieb in der Umwelt landen, braucht es Material, das vollständig biologisch abbaubar ist. Anne Lamp hat diese Herausforderung angenommen. Gemeinsam mit Johanna Baare gründete die promovierte Verfahrenstechnikerin das Startup Traceless und entwickelte einen biobasierten Kunststoff. Es gibt ihn als Plastikfilm, Hartplastik und als Beschichtung. Das Interesse aus der Industrie, etwa durch den Versandhandelsriesen Otto, ist groß. Zuletzt sicherte sich Traceless nur sieben Monate nach der Gründung ein einstelliges Millionen-Investment.

Zu Cradle to Cradle kam Anne Lamp 2014, als sie die C2C NGO Regionalgruppe Hamburg mitbegründete. Während ihrer Promotion konzentrierte sie sich auf Verfahren, die dem biologischen Kreislauf zu Gute kommen und begann, neuartige Materialien zu entwickeln. “In dieser Zeit entstanden aus landwirtschaftlichen Reststoffen und einer innovativen Verfahrensweise ein innovatives, vollständig kompostierbares Material, das sich bestens als Alternative für Plastik anbietet”, sagt Lamp.

Die Idee von Biokunststoffen ist nicht neu. Dabei unterscheidet man zwischen biobasierten und biologisch abbaubaren Kunststoffen. Erstere werden aus Biomasse hergestellt. Das sagt aber noch nichts darüber aus, ob sie auch biologisch abbaubar sind. Biologisch abbaubare Kunststoffe dagegen sind, wie der Name schon sagt, abbaubar. Sie bestehen aber nicht zwangsläufig aus Biomasse. Aktuell erhältliche biobasiert und bioabbaubare Kunststoffe haben laut Anne Lamp allerdings zwei Nachteile. Sie sind fast alle aus Lebensmitteln hergestellt und synthetisch polymerisiert. “Letzteres führt dazu, dass auch die als abbaubar gekennzeichneten Biokunststoffe sich nur unter bestimmten industriellen Bedingungen abbauen, in der Natur aber teilweise gar nicht abbaubar sind”, so Lamp. Und selbst in heutigen industriellen Kompostieranlagen werden die Stoffe in den gängigen Kompostierzyklen nicht abgebaut. Traceless hingegen sei aus natürlichen Polymeren aufgebaut, an deren Abbau die Mirkoorganismen der Natur angepasst sind. Zwischen zwei bis neun Wochen dauere die vollständige Kompostierung in der Natur.

Diese Eigenschaft besitzen bisher nur zwei Prozent der produzierten Kunststoffe. Der steigende Ölpreis und neue Technologien, wie etwa der Einsatz von Enzymen um die Kompostierung zu beschleunigen, werden dazu beitragen, dass künftig immer mehr solcher Produkte auf den Markt kommen. Stefan Hunger will den Anteil indes proaktiv steigern. Der Produktionstechniker gründete 2017 Bayonix und stellt Trinkflaschen und Verpackungen für Kosmetika her. Sie bestehen aus modifiziertem Polyester, das unendlich technisch recyclebar ist, am Ende aber auch biologisch abgebaut werden kann. Als aktiver Outdoor-Sportler störte Hunger der zunehmende Plastikmüll in der Natur. Dann stieß er auf Cradle to Cradle, das Konzept überzeugte ihn, er kündigte seinen Job und machte sich selbständig. Zusammen mit EPEA Switzerland entwickelte er seine C2C-Trinkflaschen und will künftig noch mehr C2C-Verpackungen für die Kosmetik- und die Lebensmittelbranche produzieren. Das für die Flaschen verwendete Material stammt von der Firma Inogema und zeigt, wie wandelbar C2C-Material sein kann. Denn in Faserform ist das gleiche Material auch der Grundstoff für die Kleidungsstücke des österreichischen Wäscheherstellers Wolford.

CHANCE FÜR DIE VERPACKUNGSINDUSTRIE

Wir brauchen Verpackungen – doch durch lineares Wirtschaften verschwenden wir wertvolle Ressourcen. Das Potenzial von C2C für die Verpackungsindustrie ist enorm: Innovative Produkte aus positiv definierten und kreislauffähigen Materialien sind künftige Wachstumsmotoren und haben gleichzeitig einen positiven Einfluss auf Menschen und unsere Umwelt. Dafür gibt es keine Standardlösung, sondern eine Vielzahl von Ansätzen für unterschiedliche Nutzungsszenarien. Durch die Endlichkeit von Ressourcen werden sie sich über kurz oder lang durchsetzen. Wir können die Entwicklung jedoch beschleunigen: zum Beispiel durch das Abschaffen von Subventionen für umweltschädliche Produkte und Produktionsweisen, wie die steuerbefreite Verarbeitung von Virgin Plastic. Oder indem wir den Ausbau der Recycling-Infrastruktur fördern. Es ist möglich und lohnt sich, Kunststoffe nicht mehr nur als Krise, sondern als Chance zu begreifen.

Dieser Artikel erschien erstmals im Printmagazin NÄHRSTOFF #5